La loi de transition énergétique pour la croissance verte du 18 août 2015 relative à la qualité de l’air prévoit un renouvellement du parc automobile français avec des véhicules moins polluants et la possibilité pour les maires de mettre en place des Zones à Faibles Émissions Mobilité -ZFE- (anciennement appelées Zone à Circulation Restreinte -ZCR-).

Dès lors, le certificat de qualité de l’air -CRIT’AIR- a été créé pour identifier le niveau de pollution du véhicule et contrôler rapidement s’il est autorisé à circuler ou non dans les ZFE.

Depuis le 1er janvier 2020, les vendeurs de véhicules neufs ou d’occasions ainsi que les loueurs doivent indiquer clairement la qualification Crit’Air du véhicule sur son lieu de vente ou de location.

Attention aux escroqueries : le site officiel Crit’Air du ministère n’envoie pas de message SMS aux usagers pour acheter des vignettes. Une vignette Crit’Air coûte 3.70 euros pour un véhicule immatriculé en France. Le seul site officiel est : www.certificat-air.gouv.fr

LE CERTIFICAT DE QUALITE DE L’AIR (CRIT’AIR)

L’arrêté du 29 juin 2016 instaure un système de certificats de la qualité de l’air, dénommé « Crit’Air ». Ce certificat consiste en un autocollant rond à apposer de façon visible sur son véhicule afin d’identifier aisément son niveau de pollution. Il prend en compte les émissions de polluants atmosphériques locaux émis par les véhicules (particules fines et oxydes d’azotes – ou NOx).

Il existe ainsi 6 vignettes de couleur différentes, chacune correspondant à une classe de véhicules définie en fonction des émissions de polluants atmosphériques rejetés (l’une d’entre elles est réservée aux véhicules électriques « zéro émission moteur »). A noter que les véhicules mis en service avant le 1er janvier 1997, trop anciens, ne sont pas éligibles à un certificat.

Les catégories de véhicules suivantes sont concernées par cette réglementation : les véhicules légers et utilitaires, les 2-3 roues et quadricycles, les poids lourds, autobus et autocars.

La classification, et donc la couleur des vignettes, sont les mêmes sur l’ensemble du territoire français.

Nouveauté au 1er janvier 2020 : Les vendeurs et loueurs de véhicules neufs ou d’occasions doivent désormais indiquer via un affichage, la qualification CRIT’AIR du véhicule sur son lieu de vente ou de location. Cette obligation s’applique également en cas de présentation d’un véhicule à la vente ou à la location sur un site internet. Si rien n’est précisé sur la dimension de la vignette, elle doit être visible, lisible et en couleur.

En revanche il n’y a aucune obligation de livrer le véhicule avec sa vignette CRIT’AIR collée sur le pare-brise.

Pour connaitre la qualification Crit’Air du véhicule que vous exposez à la vente ou à la location, vous pouvez :

- Accéder au simulateur : https://certif icat-air.gouv.fr/fr/simulation ou

- Vous référer aux documents du ministère de la transition écologique et solidaire (Classification CRIT’AIR voitures particulières, véhicules utilitaires légers, 2 roues et poids lourds) disponibles en annexe.

Dans quels cas la vignette est-elle obligatoire ?

En règle générale, l’apposition du certificat Crit’Air n’est pas obligatoire. Néanmoins, cette vignette permet au conducteur qui l’a demandée de bénéficier de divers avantages de circulation, en fonction de sa couleur et des règles prises par le maire de la commune :

- Modalités de stationnement favorables ;

- Conditions de circulations privilégiées (comme le droit de circuler les jours de pics de pollution) ;

- Droit de circuler dans les Zones de à Faibles Emissions Mobilité (ZFE).

Dans les Zones à Faibles Mobilité (ZFE), en revanche, l’apposition d’une vignette Crit’Air est obligatoire pour circuler. C’est par exemple le cas à Paris où la vignette est devenue obligatoire pour tous les véhicules (véhicules de passage compris) le 15 janvier 2017 ou à Grenoble qui est devenue ZFE le 1er janvier 2017.

Quelles sont les sanctions applicables ?

Sont passibles de sanctions :

- L’utilisation d’un certificat frauduleux ;

- L’utilisation d’un certificat illisible ou qui n’est pas apposé de manière visible ;

- L’absence de certificat dans une zone à circulation restreinte ;

- Le fait de ne pas respecter les exigences de classification.

Dans l’ensemble de ces cas, le conducteur risque de devoir payer une amende dont le montant dépendra de la catégorie de son véhicule : 135 euros s’il s’agit d’un poids lourd, bus ou autocar et 68 euros pour les autres catégories de véhicules. L’amende sera majorée si elle n’est pas payée dans un délai de 45 jours.

Attention, le certificat est un document sécurisé. Toute utilisation ou fabrication d’un faux certificat peut, en plus, être passible des sanctions pénales relatives aux faux et usage de faux : 3 ans d’emprisonnement et 45 000 euros d’amende.

Comment obtenir et apposer sa vignette ?

Etape 1 : Je me connecte sur le site https://www.certificat-air.gouv.fr/ (attention, d’autres sites qui n’ont aucun lien avec les services du ministère de l’écologie proposent ce service qu’ils facturent plus cher). Je clique sur l’onglet « demander son certificat ». Avant de faire ma demande, je peux cliquer sur l’onglet « simulation » pour connaître la classe environnementale de mon véhicule.

Etape 2 : Je rentre les informations demandées, en particulier le numéro de la plaque d’immatriculation et le numéro de certificat d’immatriculation de mon véhicule. A noter que je peux enregistrer plusieurs véhicules en une seule demande.

Etape 3 : Je paye en ligne une somme de 3,62€. Cette somme n’est pas une taxe, elle sert uniquement à couvrir les frais de fonctionnement du service qui délivre les certificats.

Etape 4 : En attendant la réception de ma vignette (qui me sera envoyée par la Poste) je peux me servir du spécimen de certificat qui figure sur la facture reçue par courriel pour justifier, si besoin, de ma demande et du classement de mon véhicule.

Etape 5 : Une fois mon certificat reçu, je l’appose dans le coin inférieur droit à l’intérieur de mon pare-brise, de manière à ce que le recto soit lisible par les agents de contrôle, depuis l’extérieur.

Si je possède un véhicule sans pare-brise, j’appose mon certificat, recto visible à l’extérieur, sur une surface située à l’avant de mon véhicule (fourche, garde-boue, carénage avant droit).

INTERDICTIONS DE CIRCULER DANS LES ZONES A FAIBLES EMISSIONS MOBILITE (ZFE-m)

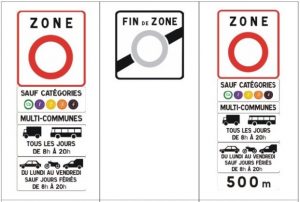

La loi d’orientation des mobilités (LOM) remplace le dispositif des ZCR (zones à circulation restreinte) par de nouvelles dispositions : les zones à Faibles Émissions Mobilité (ZFE-m). Dans les ZFE-m, les véhicules ne peuvent circuler que s’ils sont munis d’un certificat Crit’Air et les véhicules les plus anciens sont soumis à des interdictions de circuler.

Les zones à faibles émissions mobilité peuvent être créées dans les agglomérations et dans les zones pour lesquelles un plan de protection de l’atmosphère est adopté, en cours d’élaboration ou en cours de révision par le maire sur tout ou partie du territoire de la commune ou de l’établissement public de coopération intercommunale.

Toutefois, lorsque les normes de qualité de l’air ne sont pas respectées de manière régulière sur le territoire de la commune, l’instauration d’une ZFE-m est obligatoire.

Depuis le 1er janvier 2021, l’instauration d’une ZFE-m est également obligatoire dans un délai de 2 ans lorsque les normes de qualité de l’air ne sont pas respectées de manière régulière sur le territoire de la commune et que les transports terrestres sont à l’origine d’une part prépondérante des dépassements.

La zone est indiquée par des panneaux de signalisation.

Cliquez ici pour en savoir plus sur les ZFE-m.